您所在的位置是: 首页 » 新闻中心 » 技术知识 » 铜片压制成铜型材的加工方法

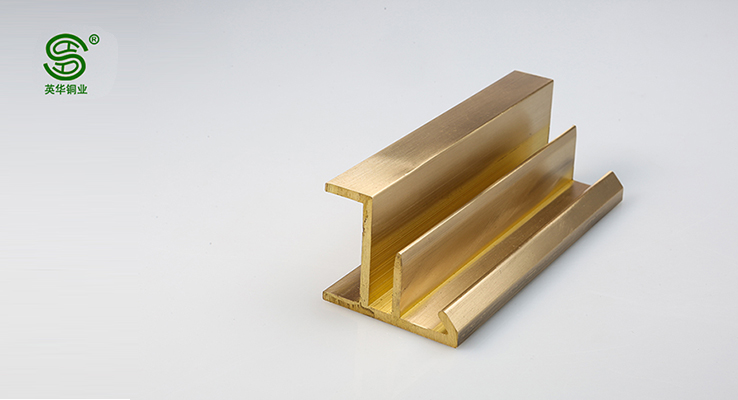

今天小编来和大家分享英华铜业本次发明涉及一种铜型材,异型铜材制造设备以及铜片压制成铜型材的加工方法。

传统黄铜型材的制造方式是利用高温条件将黄铜融化成熔融状态,然后将熔融状态下的黄铜倒入模具内,待冷却后即可型材黄铜型材。铜门耐腐蚀,抗菌抗氧化,不易受损,且防水,防腐,防止热损失的效果好。

目前的铜门普遍采用黄铜材质打造,由于黄铜是由铜和锌所组成的“合金”,用户采用这种含锌的铜材质打造的门体,由于锌具有较强的氧化性,因此该铜门氧化程度较快,铜门表面出现氧化膜,导致铜门表面失去光泽,降低铜门的美观,而且传统铜门结构较为复杂,铜型材与门框结合处加工困难,容易导致铜型材与门体框架分离,降低铜门的实用性。

由于采用黄铜型材具有上述多个缺点,目前铜门采用紫铜型材,紫铜型材所述紫铜是工业纯铜,紫铜因其具有玫瑰红色,表面形成氧化膜后呈紫色,故一般称为紫铜,紫铜在大气、海水和某些非氧化性酸(盐酸、稀硫酸)、碱、盐溶液及多种有机酸(醋酸、柠檬酸)中,有良好的耐蚀性,而且紫铜含杂质元素较少,因此采用紫铜制造的门体,其耐腐蚀较强,即使门体经过多年使用还能保持崭新的色泽,提高铜门的美观,由于紫铜具有上述特点,因此制造做出一台可以将紫铜片加工成紫铜型材的设备,加工方法简单,加工效率高的装置十分重要。

铜型材本发明的目的在于克服上述现有技术存在的不足,而提供一种结构简单、将铜片压制成铜型材的铜型材制造设备。

一种铜型材制造设备,包括机床,所述机床上设置有用于存放以及输送铜片的放料架用于对铜片进行冲孔的进料冲孔装置、用于对铜片进行压制成铜型材的压制成型装置,用于对铜型材进行切割的液压剪切装置、用于摆放成品的成品托架以及用于调节进料冲孔装置、压制成型装置和液压剪切装置的PLC控制装置,所述放料架、进料冲孔装置、压制成型装置、液压剪料装置和成品托架按先后顺序设置。所述铜片首先经过进料冲孔装置冲出安装孔,然后进入压制成型装置压制成铜型材,最后铜型材根据用户要求尺寸进行切割制成成品,成品收集在成品托架上,通过铜型材制造设备即可实现铜片转换成铜型材,操作简单,而且整个过程自动化,无需人手操作,提高铝型材生产能力,减轻人工成本。

作为更具体的方案,所述进料冲孔装置包括铜板压平组件和冲孔组件,所述铜板压平组件位于冲孔组件入口处,所述铜板压平组件包括上压块和下压块,上压块和下压块之间形成铜片压平区域,所述冲孔组件包括钻孔机和承托平台,所述钻孔机位于承托平台上方,钻孔机对进入承托平台的铜片进行钻孔。所述进料冲孔装置包括铜板压平组件和冲孔组件,当进入进料冲孔装置的铜片首先经过铜板压平组件压平,再由冲孔组件进行冲孔,避免因铜板不平整,导致冲孔出现偏差,大大提高铜型材生产合格率。

更具体的方案,所述压制成型装置包括通道和至少一组压制装置,所述压制装置包括上压制辊轴、下压制辊轴和辊轴驱动机构,所述上压制辊轴设置在通道上侧,下压制辊轴设置在通道下侧,上压制辊轴和下压制辊轴之间形成压制空间,所述辊轴驱动机构和上压制辊轴、下压制辊轴连接,辊轴驱动机构带动上压制辊轴和下压制辊轴旋转。通过上压制辊轴和下压制辊轴对位于压制空间的铜片进行压制形成铜型材,操作简单,压制精准提高铜型材的生产效率。

所述上压制辊轴上套置有上压制模板,所述上压制模板跟随上压制辊轴旋转,所述下压制辊轴上套置有下压制模板,所述下压制模板跟随下压制辊轴旋转。所述上压制辊轴设置有上压制模具,下压制辊轴设置有下压制模具,当上压制辊轴和下压制辊轴旋转时,上压制模具和下压制模具同时对位于压制空间的铜片进行压制,而且上压制模具和下压制模具根据厂家定制,因此经过压制空间的铜片均能压制出符合厂家尺寸要求的铜型材。

所述位于进料冲孔装置和压制成型装置之间的机床朝下凹陷形成铜片缓冲腔。通过设置有铜片缓冲腔,控制铜片进入压制成型装置的速度,从而控制压制成型装置压制铜片时间,压制出合格的铜型材。

所述铜片卷为塑性较好的紫铜片卷。所述紫铜是工业纯铜,紫铜因其具有玫瑰红色,表面形成氧化膜后呈紫色,故一般称为紫铜,紫铜在大气、海水和某些非氧化性酸(盐酸、稀硫酸)、碱、盐溶液及多种有机酸(醋酸、柠檬酸)中,有良好的耐蚀性,而且紫铜含杂质元素较少,因此采用紫铜制造的门体,其耐腐蚀较强,即使门体经过多年使用还能保持崭新的色泽。

第一步:将铜片卷设置在滚筒上,然后将铜片伸入进料冲孔装置的铜板压平组件的铜片压平区域内。

第二步:调节PLC控制装置,启动进料冲孔装置、压制成型装置和液压剪切装置。

第三步:进料冲孔装置的铜板压平组件对位于铜片压平区域内的铜片进行压平处理,进料冲孔装置的冲孔组件对已经压平的铜片进行冲孔。

第四步:经过冲孔处理的铜片伸入压制成型装置的压制空间内,压制成型装置的上压制辊轴和下压制辊轴旋转,共同对压制空间的铜片压制成铜型材。

第五步:液压剪切装置根据用户设定的尺寸对铜型材进行切断,切断后的铜型材收集在成品托架上。

铜片首先经过进料冲孔装置冲出安装孔,然后进入压制成型装置压制成铜型材,最后铜型材根据用户要求尺寸进行切割制成成品,成品收集在成品托架上,通过铜型材制造设备即可实现铜片转换成铜型材,操作简单,而且整个过程自动化,无需人手操作,提高铝型材生产能力,减轻人工成本。

冲孔装置包括铜板压平组件和冲孔组件,当进入进料冲孔装置的铜片首先经过铜板压平组件压平,再由冲孔组件进行冲孔,避免因铜板不平整,导致冲孔出现偏差,大大提高铜型材生产合格率

压制成型装置通过上压制辊轴和下压制辊轴对位于压制空间的铜片进行压制形成铜型材,操作简单,压制精准,而且上压制辊轴设置有上压制模具,下压制辊轴设置有下压制模具,当上压制辊轴和下压制辊轴旋转时,上压制模具和下压制模具同时对位于压制空间的铜片进行压制,而且上压制模具和下压制模具根据厂家定制,因此经过压制空间的铜片均能压制出符合厂家尺寸要求的铜型材,提高铜型材的生产效率。

相关文章推荐:(异型铜材加工“拉拔”)(铜型材生产加工工艺)

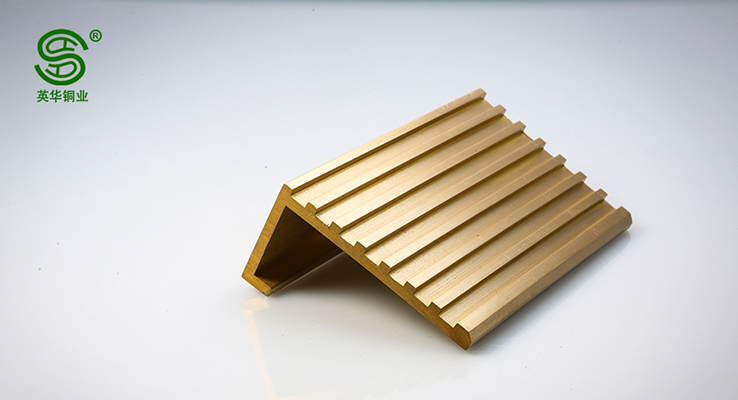

本文标签:铜型材 铜型材制造 铜型材加工 铜型材加工方法 上一篇:T型铜材加工中的问题及解决措施 下一篇:楼梯防滑铜条安装标准!